设计时速500公里动车组转向架将在西南交大实验室开跑

文 / 2016-05-11 01:08

“实验室的发展历史可以说是一部中国高铁发展史。我们马上要对设计时速500公里的动车组转向架进行动力学性能试验,模拟动车的真实运行条件,对它的悬挂参数进行优化。”近日,在位于西南交通大学交九里校区的牵引动力国家重点实验室里,实验室副主任梁树林自豪地向记者介绍。

而这组数据——从最初时速几十公里,到创造出时速486.1公里世界铁路运营列车纪录的CRH380A动车组,这些车辆正式投入运营前,都得在这个实验室里“跑一跑”,也为梁树林的表述做了最好的注脚。

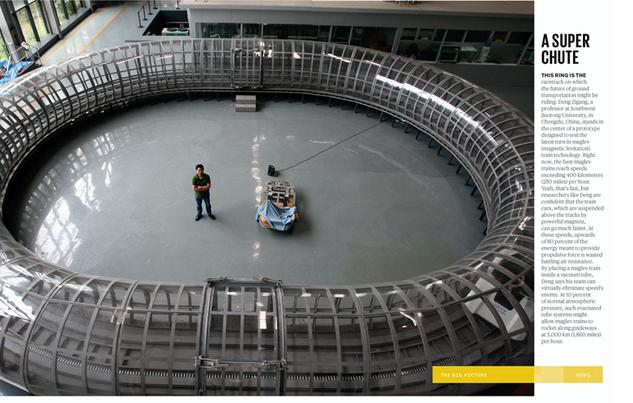

走进实验室,世界上最先进的机车车辆滚动振动试验台,一条正在组装的140米真空管道实验线、高速轮轨摩擦磨损试验台等实验装置让人目不暇给。大的重几百吨,小的仅几克,有的实验装置比一层楼还要高。

筹建于1989年的牵引动力国家重点实验室,承载着中国高铁发展的梦想。1993年初步落成时,就产生了一件具有里程碑意义的事件——由沈志云院士牵头研发的机车车辆滚动振动试验台建成。这是目前世界上唯一一个机车车辆(四轴/六轴)整车滚动振动试验台。2008年,随着轨道交通国家实验室的建设,这一试验台的运行模拟速度提升到每小时600公里,创造了铁路机车车辆台架运行模拟试验的世界最高速度。

“实验室的建成对我国机车车辆的研发提供了强有力的科技支撑。什么样的设计参数才能保证列车安全?速度提升后,悬挂参数如何设置才能既保证行车安全又保证乘坐舒适?这些都要依靠实验室研究数据来说话。”对于实验室的作用,梁树林通俗地解释道。

“国内动车组新产品研发周期一般只有不到一年的时间,我们这个平台提供的实验数据,对下一步真实线路上的运行测试提供了科技支撑。比如说,动车组优化设计时有10套方案,通过我们平台上实验遴选后,可能只剩下两套方案,这就为实际线路上的运行测试节省了大量时间。”梁树林告诉记者。

除了缩短研发周期,故障工况实验也是实验室的一大特色。“动车组在行驶过程中万一出现转向架弹簧折断,那么列车还能不能继续行驶?以什么样的速度行驶是安全的……这类决策性的预案必须在实验阶段就明确下来。”梁树林说。

建成20多年来,实验室几乎完成了我国所有机车车辆的动力学研究,开展动力学参数的设计与优化;几乎完成我国所有机车车辆动力学性能的台架试验,验证动力学性能,优化悬挂参数,进行故障状态的安全性评估。在2004年开始的高速动车组创新研究中,实验室更是在高速列车系统动力学、轮轨关系、弓网关系和流固耦合关系研究中,从理论分析、试验验证到跟踪试验,在我国高速动车组的创新发展中起到不可替代的作用。

对于即将投入实验的设计时速500公里动车组转向架,梁树林严谨地表示:“这是一项科技支撑计划的科研项目。尽管公众对速度很敏感。但是对于我们来说无论是测试设计时速300公里还是500公里的动车组,没有什么太大的区别。必须负责任地告诉大家,这仅仅是一个科研项目,和实际载客运营的最高时速是两码事。这个科研项目将来能不能走到生产那一步,还有诸如线路匹配能力等许多不确定因素。”

除了对国内生产的动车型号进行测试,牵引动力国家重点实验室也是一个面向国际的开放型平台。“韩国的新车型也在我们这里做过实验。未来出口到俄罗斯的新车型也会在这里开展动力学实验,因为俄罗斯高铁线路的轨距不同于国际上通用的1435毫米,而是1520毫米。我们试验台的轨距范围可以从1000毫米覆盖到1676毫米。”梁树林告诉记者。

对于实验室的未来发展,梁树林说他们:“打算在实验功能方面进一步提升轮轨力测试能力,在实验速度方面希望把平台的模拟实验速度提升至每小时700公里。为我国高铁的发展提供更有利的科技支撑。”